Nous industrialisons et matérialisons vos idées

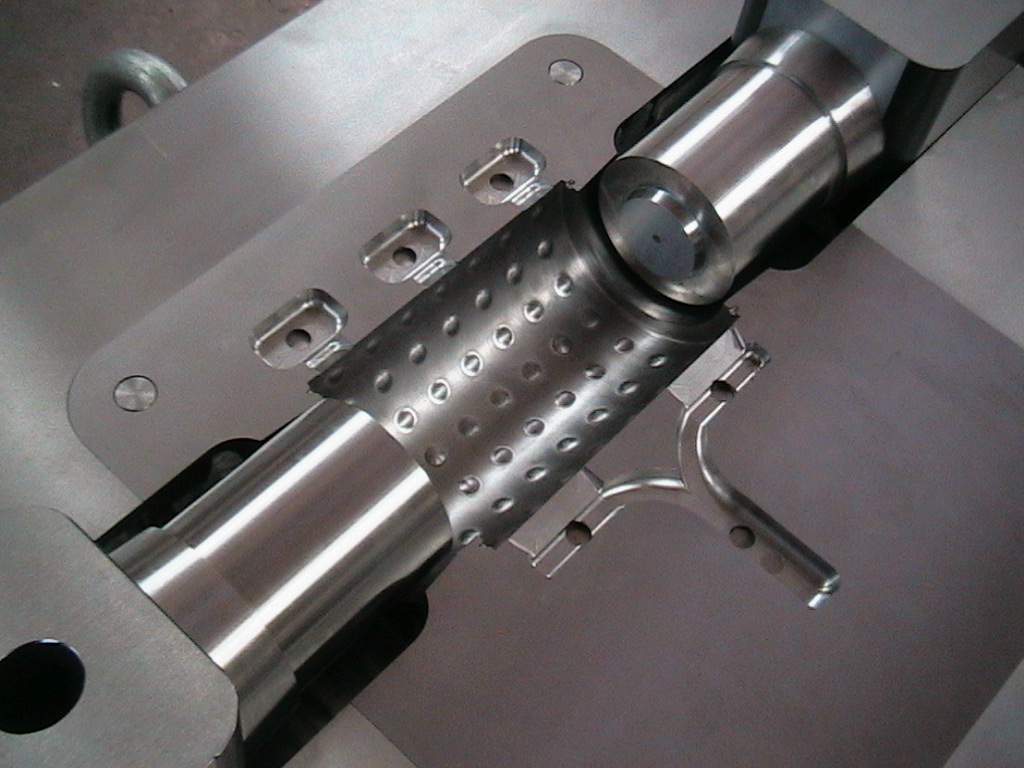

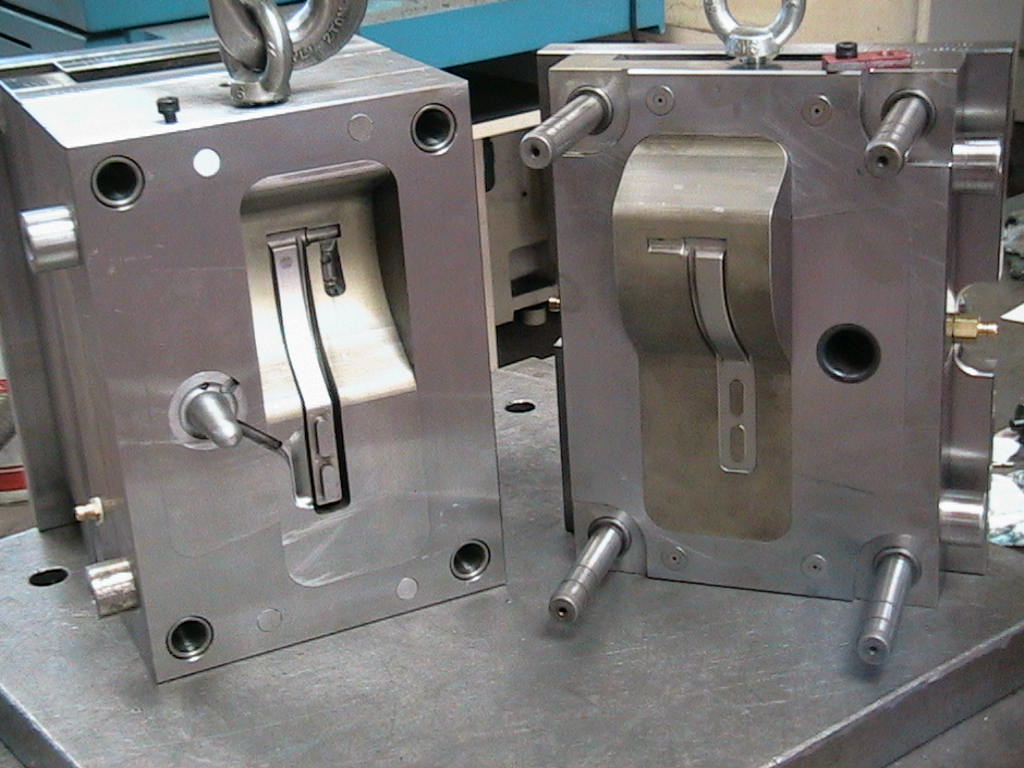

Notre service le plus remarquable, auquel nos clients font confiance au fil des années, est la projection, la conception et la fabrication de tous types de moules d'injection et de soufflage en plastique, aluminium, Zamak, à Saragosse.

MOULES À INJECTION

ALUMINIUM

Idéal pour la production de pièces à haute résistance et précision dimensionnelle pour des secteurs tels que l'automobile, l'électronique, l'armement et la construction.

ZAMAC

Parfait pour les pièces aux détails fins et aux finitions de surface de haute qualité, utilisées dans des secteurs tels que la cosmétique, l'électronique, la quincaillerie, l'électroménager et la décoration.

PLASTIQUE

Polyvalent et économique, adapté à une grande variété d'applications dans des secteurs tels que l'automobile, l'emballage, les jouets, la constriction et les articles de sport.

Comment fonctionnent les moules à injection ?

Les deux moitiés du moule sont fermées et fixées fermement pour assurer une cavité étanche.

Le plastique injecté refroidit à l’intérieur du moule en prenant la forme de la cavité. Ce refroidissement peut se faire par eau ou par air.

Le matériau fondu, généralement sous forme de granulés, est introduit sous haute pression dans la cavité du moule via une buse.

Une fois solidifiée, la pièce est éjectée du moule à l'aide d'un système de poussoirs et est prête à l'emploi.

MOULES DE SOUFFLAGE

Idéal pour la fabrication de bouteilles, récipients et autres récipients creux en plastique, utilisés dans des secteurs tels que l'alimentation et la cosmétique

Avantages de ce type de moules:

Haute production : Ils permettent de fabriquer de grandes quantités de pièces dans un court laps de temps.

Polyvalence : Ils peuvent être utilisés avec une grande variété de matières plastiques.

Finition de surface de haute qualité : les pièces peuvent avoir une finition de surface lisse et brillante.

Possibilité d'incorporer des détails : Des détails complexes peuvent être incorporés dans les pièces, comme des logos ou des marques.

Faible coût par unité : Le coût de production par unité est relativement faible, surtout dans les grands volumes.

Comment fonctionnent les moules de soufflage?

Le plastique est transformé en matière fondue ou en préforme (tube ou paraison).

Le plastique injecté refroidit à l’intérieur du moule en prenant la forme de la cavité. Ce refroidissement peut se faire par eau ou par air.

Les deux moitiés du moule sont fermées et fixées fermement.

Une fois solidifiée, la pièce moulée est maintenue par des « pinces » qui sont maintenues en position lors de l'ouverture des deux parties du moule.

Le matériau fondu ou préforme est introduit dans le moule. De l'air à haute pression est ensuite injecté, faisant adhérer le matériau contre les parois du moule et le forçant à épouser la forme de la cavité.

MOULES À SABLE

Utilisé pour la production de pièces uniques ou de faible volume dans des secteurs tels que la fonderie artistique, l'industrie de la robinetterie, l'industrie de l'irrigation et de la robinetterie.

Avantages de ce type de moules:

Faible coût : Les moules en sable sont relativement peu coûteux à fabriquer, en particulier pour les pièces uniques.

Capacité à fabriquer des pièces complexes : Les moules en sable peuvent être adaptés à des géométries complexes qui seraient difficiles ou coûteuses à fabriquer avec d'autres méthodes.

Réparation et réutilisation : les moules en sable peuvent être réparés et réutilisés plusieurs fois.

Comment fonctionnent les moules en sable?

Le sable est mélangé à des liants et autres additifs pour lui donner la consistance et les propriétés appropriées.

Le métal en fusion est versé dans le prémoule que nous avons généré grâce aux carottes.

Le mélange de sable est compacté autour d'un modèle ou d'un motif qui définit la forme du prémoule.

Le métal refroidit et se solidifie à l’intérieur du moule, prenant la forme de la cavité.

Des carottes et des colonnes montantes sont ajoutées au moule pour permettre respectivement l'entrée du métal en fusion et l'élimination des gaz.

Une fois le métal solidifié, le moule est cassé pour extraire la pièce coulée.